基本介紹

木材由原木經過去皮機、旋切機、裁板機即可按要求加工成為一定長寬和厚度尺寸的木板,作為生產木工板、裝飾板、膠合板等的原材料,我們日常生活所用裝飾的木材都是以裁斷后的木板加工而成的。

旋切機為裁板機前道工序,目前其生產效率較高,在自動裁板機應用之前,大多采用人工半自動裁板機,即人為通過靠板測定裁切距離,利用腳踏開關控制切刀裁斷,切斷精度低,效率低下,通常一臺旋切機要配置三臺裁板機才能保證連續生產,且耗費大量人工,隨著企業對提高生產效率和控制精度、降低人力成本的需要,對于自動裁板機的需求越來越急迫。

本案例主要介紹采用全系列臺達機電產品如何實現數控裁板機設備的自動化控制。

設備介紹

(1) 機架

機架由角鋼框架構成,設置有地腳螺釘作為固定用,減輕設備機臺震動影響。

(2) 傳動機構

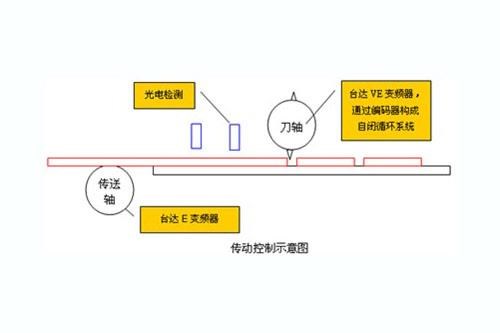

包括一臺4kW傳送電機和一臺2.2kW裁切電機以及相關減速機和齒輪鏈輪機構,是設備動力傳動系統。傳送電機由臺達VFD037E43A變頻器驅動,經過1∶19的鏈輪減速帶動送料機構和出料機構運動,完成進料和出料動作。裁切電機由臺達VFD037VE43A-2變頻器驅動,經1∶17減速機傳動到裁切軸完成裁切動作。

(3) 送料機構

由皮帶輥及傳送皮帶組成,將旋切機旋切成型的木板輸送到裁切機構,要求采用平接皮帶保證傳送平穩,避免待切料跳動影響編碼器計長。

(4) 裁切機構

裁切機構是整個設備關鍵部分,它由上刀輥和下膠輥構成,刀輥長約2米,直徑280毫米,有單刀和雙刀兩種方式可選,可裁切最大寬度為1.8米的木板,當刀輥和膠輥相對旋轉運動時即完成裁切動作。一般來說刀輥有較大的慣量,剪切時會對設備機臺造成沖擊,對驅動器的功率需求也較大,特別是電機直驅方式需要的電機功率就更大了,在此采用小功率電機加減速機方式驅動,降低了設備的成本。

(5) 出料機構

出料機構也是由皮帶輥及傳送皮帶組成,長度約4米,將裁切后木板送出并堆碼。

(6) 光電檢測系統

設備共有三個木板檢測光電開關和一個原點光電開關,主要用于檢測有無待切料和待切料有無缺陷,以及切刀原點位置檢測。

(7) 計長編碼器機構

設備配置兩個編碼器,其中一個安裝于進料部分,作為待切料計長,也是切刀運動的主軸位置回饋信號,切刀軸根據計長編碼器反饋的脈沖信號作裁切動作,保證裁切長度的精度要求,由此可見此編碼器的精度關系到設備的整體精度,可選用較高分辨率編碼器,同時在機械安裝時要求穩定可靠,一般采用較大重量或有張力的金屬滾輪壓在待切木板上,保證之間的接觸及摩擦和無相對運動,編碼器軸安裝于金屬滾輪,不直接與待切物料接觸受力;另一個編碼器安裝于切刀輥電機軸,作為切刀自閉環反饋信號。

(8) 電氣控制系統

電氣控制采用臺達整體方案,主要由臺達機電產品構成,包含主控制器、變頻器、文本顯示器、編碼器、PG卡等,其中主控制器20PM為控制核心,完成設備控制功能。

設備示意圖 見圖1、圖2

應用規劃及效果

綜合分析工藝需求,數控裁板機達到了以下的要求:

1、 設備運行過程中可隨時調整預先設定好的裁切長度,包括快切長度、設定長度、尾板長度三種長度的切換,以達到節省原料的目的。

2、 滿足±1mm精度控制的要求。

3、 切刀裁切時保證其線速度與木板送料線速度相同,避免了速度差造成擋板或拉板,這樣切斷口比較整齊,沖擊比較小。

4、 通過光電檢測木板缺陷并作相應處理。

5、 切刀運動需要加減速平滑,盡量減少對變頻器和電機的超頻使用以及對設備機械結構的沖擊。

通過對設備控制要求的分析,這是比較典型的飛剪裁切功能應用,而臺達20PM已內置飛剪功能,可采用以DVP-20PM為控制核心的臺達整體解決方案完成對切刀控制,實現設備控制要求,傳動控制示意圖如圖3